Durezza

Da Wikipedia, l'enciclopedia libera

Durezza è la resistenza meccanica , un materiale della penetrazione meccanica di un corpo di prova più duro oppone. A seconda del tipo di azione è diverso a diversi tipi di durezza. Dom durezza non è solo la resistenza al corpo duro ma anche contro morbida, il corpo rigido. La definizione di durezza diversa da quella di resistenza , che è la resistenza di un materiale alla deformazione e separazione.

La durezza è una misura della resistenza all'usura dei materiali. Rigidi lenti graffiare meno, temprati ingranaggi si consumano di meno. Nella scelta degli utensili da taglio , come testa di fresatura o strumento tornio , la durezza di particolare importanza, il taglio è difficile rimanere vivi più a lungo, ma rompere più veloce.

Durezza e test sono un elemento centrale nel campo della fisica dello stato solido , scienza dei materiali e l'analisi dei materiali e in scienze della terra per la caratterizzazione di rocce e minerali . Durezza è uno dei tenacità , resistenza , duttilità , la rigidità , la densità , e la temperatura di fusione delle proprietà del materiale di un materiale.

In alcuni casi, la durezza di un materiale è, tuttavia, in un umwertbaren relativa a forza materiale. Poi dalla prova di durezza relativamente poco costoso di solito molto più costoso prova di trazione vengono sostituiti. Di importanza pratica è la possibilità di effettuare una nuova valutazione della durezza Vickers Brinell e sulla resistenza alla trazione di acciai strutturali. Così, per esempio, in prove su strutture in acciaio possono essere rilevati confusione materiale.

Molti materiali hanno elevata durezza ed elevata fragilità , possono quindi difficilmente deformarsi plasticamente e improvvisamente collassare. Questa è la base, tra l'altro, la tecnica di taglio del vetro .

Per la costruzione dei componenti deve essere equilibrata durezza e tenacità senso: La rigido, componente fragile rompe facilmente, una volta che si verifica un carico di punta. Tough (meno dura) materiale sarebbe senza danno o con solo piccoli effetti. Nel secondo caso si consumano molto velocemente. Lo scopo è, pertanto, spesso, una grande area interna (core) in robusto, resistente materiale con uno strato superficiale molto difficile da prevedere. Questo ha due vantaggi: La resistenza all'usura aumenta e crepe possono formare molto peggio. I carichi effettivi sono riprese in esterni.

La durezza Martens prova era dal fisico tedesco Adolf Martens nome (1850-1914) ed è anche chiamato indentazione strumentata. Nel 2003, la durezza universale è stata ribattezzata la durezza Martens. Il processo è descritto nella norma ISO 14577 (Materiali metallici - rientro di prova strumentato per i parametri di durezza e materiali) standardizzato.

In questo metodo, durante il carico - continuamente e fase di scarica, la forza e la profondità di penetrazione misurata. La durezza Martens (HM) è definita come il rapporto tra la forza massima specificata per l'area di contatto corrispondente e in Newton per millimetro quadrato.

A differenza del Vickers o Brinellverfahren è determinato non solo il comportamento plastico del materiale, ma dalla curva di misura ottenuta può anche parametri dei materiali, come il rientro (rientro elastico - E IT ), che Eindringkriechen (C IT ) e plastica elastica e deformazione plastica può essere determinato.

Come penetratore stanno seguendo le forme più comuni: la piramide Vickers (vedere il metodo Vickers), una sfera di metallo duro, un diamante penetratore sferico e il penetratore Berkovich. Il penetratore Berkovich ha una punta come un normale tetraedro . bordo con angolo di 65 ° Il contorno delle impressioni è tipicamente approssimativamente triangolare. [1]

La conversione della profondità di penetrazione della superficie di contatto deve essere determinato per ciascun Eindringkörperform. L'area di contatto è calcolata per il corpo Vickers e Berkovich dal prodotto del quadrato della profondità di penetrazione e la costante di 26,43.

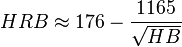

La durezza Rockwell di un materiale risultante dalla profondità di penetrazione di un campione a richiesta di un particolare carico pre-e test. Campioni, le forze, la durata, e le formule di unità sono definiti nella norma DIN EN ISO 6508-1 (ex DIN EN 10109). Con un carico di prova predeterminato, il campione è polarizzato nella superficie del pezzo da testare. La profondità di penetrazione del provino viene utilizzato come pre-carico nel piano di riferimento. Poi il penetratore per un periodo di almeno due secondi, e un massimo di sei secondi viene caricato con il carico principale. Allora questa viene rimossa, in modo che solo il pre-carico è efficace. La differenza di profondità di penetrazione prima e dopo il posizionamento del carico principale è una misura della durezza Rockwell del materiale. Le unità Rockwell calcolato dopo (a seconda applicata Normskale diverso) formula dalla profondità di penetrazione. La profondità di penetrazione del provino è a un indicatore rilevato che è collegato alla sonda.

Nel metodo di C scala (unità HRC) a è a forma di cono provini di diamante con un angolo di punta di 120 ° ed una punta arrotondata con un raggio di 0,2 mm viene utilizzato (la C sta per la parola inglese cono per "cono"). Questo metodo viene utilizzato principalmente per materiali molto duri vengono utilizzati. Come altre sfere di metallo duro Rockwelleindringkörper vengono utilizzati con un diametro di 1,5875 millimetri (HRB, HRF, HRG) o 3,175 millimetri (HRE, e SAR HRK).

Esperimento:

Esempi di durezza Rockwell:

Campo di misura: ammesso per il processo di valori di durezza sono 20 <HRC <bugia 70

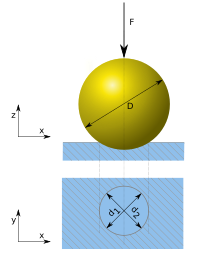

In precedenza, come aggiunta alla palle penetratore carburo e sfere di acciaio utilizzato. Dopo lo stato finale di standardizzazione, una sfera d'acciaio a partire dal 2006, tuttavia, non è più consentito. La norma prevede ora per tutte le palle le sostanze di metallo duro prima. Le perle utilizzati hanno un diametro di 10 mm, 5 mm, 2,5 mm, 2 mm e 1 mm.

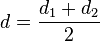

Dopo un tempo di esposizione di 10 a 15 secondi per acciai e ghisa , e da 10 a 180 secondi per i metalli non ferrosi e loro leghe, il diametro della rientranza permanente è misurata nel pezzo e determina la superficie dell'impronta. Per essere determinato è il diametro d media di due diametri perpendicolari reciprocamente d 1 e d 2 dell'impronta permanente. In anisotropo deformazione della durezza necessaria per calcolare il diametro più grande è d 1 e piccolo diametro d 2 media.

È una modifica delle prove con il Brinell Poldi martello , in cui è formata l'impressione della palla da un martello indefinito mano. A causa del carico improvviso è una prova di durezza dinamica. Il pallone entra posteriore in una asta di metallo con una durezza definito. Dal rapporto tra il diametro indentazione poi la durezza del campione può essere calcolata. Il metodo ha il vantaggio che può arbitrariamente montato esemplari e componenti costruiti può essere controllato localmente. I valori di durezza così determinati non corrispondono esattamente i valori di durezza determinati staticamente per le affermazioni fatte nel settore, ma sono sufficienti nella maggior parte dei casi. Il termine "Poldi" deriva dalla pianta stesso acciaio in lingua ceca Kladno , dove questo metodo di test è stato sviluppato.

Con acciai non legati e basso possibile dal Brinell con certa tolleranza della resistenza alla trazione ( R m ) del materiale può essere derivata. R m ~ 3,5 × HBW

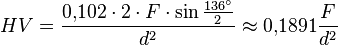

Il test Brinell è molto simile a quello nel 1925 da Smith e Sandland e sviluppato dalla società aerospaziale britannica Vickers test chiamato durezza, che viene utilizzato per il test di materiali omogenei ed è utilizzato anche per testare la durezza superficiale o sottili induriti pezzi e bordi. E 'nella norma DIN EN ISO 6507-1:2005 per -4:2005 [5] controllato. In contrasto con la prova Rockwell è un triangolo equilatero piramide di diamante con un angolo di apertura di 136 ° viene premuto con una forza di prova predeterminato al pezzo. Dal rilevata per mezzo di un microscopio di misura della lunghezza della diagonale del rientro impressione permanente la superficie è calcolato. Il rapporto di forza di prova in Newton sulla superficie impressione ( d in millimetri) viene moltiplicato per un fattore di 0,1891, la durezza Vickers (HV, Eng. VHN = durezza Vickers Number ). È stato sviluppato come prova di durezza, era pratica comune per specificare la forza di prova in newton dell'unità, e il fattore era 1,8544 (= 2 * sin 136 ° / 2).

Il test Brinell è molto simile a quello nel 1925 da Smith e Sandland e sviluppato dalla società aerospaziale britannica Vickers test chiamato durezza, che viene utilizzato per il test di materiali omogenei ed è utilizzato anche per testare la durezza superficiale o sottili induriti pezzi e bordi. E 'nella norma DIN EN ISO 6507-1:2005 per -4:2005 [5] controllato. In contrasto con la prova Rockwell è un triangolo equilatero piramide di diamante con un angolo di apertura di 136 ° viene premuto con una forza di prova predeterminato al pezzo. Dal rilevata per mezzo di un microscopio di misura della lunghezza della diagonale del rientro impressione permanente la superficie è calcolato. Il rapporto di forza di prova in Newton sulla superficie impressione ( d in millimetri) viene moltiplicato per un fattore di 0,1891, la durezza Vickers (HV, Eng. VHN = durezza Vickers Number ). È stato sviluppato come prova di durezza, era pratica comune per specificare la forza di prova in newton dell'unità, e il fattore era 1,8544 (= 2 * sin 136 ° / 2).

La prova di durezza Vickers è suddiviso in tre aree:

La prova Vickers viene normalmente eseguita ad una unità di prova fissa, che non ondeggi, o può essere disturbato. Per testare componenti di grandi dimensioni e / o solido, è anche durometri portatili, che sono magneticamente o meccanicamente collegati o sul provino.

La prova di durezza Vickers è versatile ed è un quasi-test non distruttivi, poiché solo una piccola parte del danno, che spesso possono essere accettate. I componenti che non mostrano alcun danno dopo il test, è considerato un metodi di prova distruttivi, perché il componente viene danneggiato dalla prova di durezza Vickers.

Vale, ad esempio, la durezza Vickers della parola "45h" in viti con esagono o "14H" e "22H" in viti con intaglio e in odontoiatria in leghe dentali . Le classi di resistenza 14H, 22H, 33H e 45H si ottiene dividendo i valori di durezza di 10, che corrispondono quindi Durezza Vickers HV (min.) di 140, 220, 330 e 450

Per leghe dentali tre valori di durezza si possono distinguere:

Un metodo simile è metrologico determinare la IRHD = "International Rubber Hardness Degree", in tedesco anche microdurezza chiamato.

Tessuti rigidi scratch morbido. Questa intuizione si basa sulla prova di durezza Mohs Friedrich (1773-1839), utilizzati principalmente nel mineralogia viene utilizzato. Mohs, un geologo graffiato, diversi minerali contro l'altro, così allineandoli secondo la loro durezza. Con l'assegnazione di valori numerici per esemplari minerali diffusi e quindi facilmente raggiungibili portato ad una scala ordinale , la scala di Mohs, che si trova nella mineralogia e geologia fino ad oggi in un servizio ampio. Le differenze di durezza tra i minerali riferimento individuali sono non lineari. Informazioni sulla durezza dei minerali sempre riferimento alla scala Mohs, se non diversamente specificato. Nella lista per il confronto è anche chiamato assoluta durezza abrasiva durezza Rosiwal che caratterizza il lavoro di macinazione della sostanza e dà una migliore impressione di durezza dei rapporti reali. Entrambe le scale di durezza sono senza unità. Inoltre, nella tabella, la durezza è indicato dal metodo Vickers. Essa riflette il meglio con prova di durezza standard di oggi.

Per quanto riguarda la disponibilità e l'assistenza a lungo termine di minerali come gemme spesso una classificazione qualità più scadente è data. Minerali dom applicare la durezza Mohs 1 e 2 come morbido, da 3 a 5 medio-duro, e tutti i minerali sulla durezza Mohs 6 sono descritti come duro. [10] [11]

La disposizione corretta fisica dell'unità Vickers e prova di durezza Brinell sarebbe 1 N / m o 1 N / mm ². Ma si deve notare che questo metodo di prova all'inizio del 20 Secolo sono stati sviluppati e da allora sono stati standardizzati in norme più dettagliate e internazionalizzato. Che ha una notazione un po 'astratto per i fisici dei valori di durezza e il risultato unità. Come unità di durezza è l'abbreviazione del metodo di prova e la prova è data.

Alcuni esempi illustrano questo:

Sopra una durezza di circa 60 (durezza Rockwell HRC) di solito finiscono le possibilità di taglio lavorazione con definiti taglienti delle superfici, vale a dire da tornitura, foratura o fresatura. Harder superfici devono tagliare o erosa , stai parlando di lavorazione con taglio geometricamente definito.

Importante per diversi materiali e diverse fasi di trattamento termico sono tabelle diverse. I gradi sono compresi nella norma EN 18265 anche elencato.

Il seguente Umwertungstabellen può quindi essere considerato solo come guida. Una rivalutazione standardizzata corrispondente norma deve essere utilizzato. Se ci si sposta, ma nella progettazione di componenti, i limiti del possibile, delle dichiarazioni rese nei metodi di normalizzazione e di ipotesi spesso non sono sufficienti a garantire una corretta interpretazione e l'esame.

La durezza è una misura della resistenza all'usura dei materiali. Rigidi lenti graffiare meno, temprati ingranaggi si consumano di meno. Nella scelta degli utensili da taglio , come testa di fresatura o strumento tornio , la durezza di particolare importanza, il taglio è difficile rimanere vivi più a lungo, ma rompere più veloce.

Durezza e test sono un elemento centrale nel campo della fisica dello stato solido , scienza dei materiali e l'analisi dei materiali e in scienze della terra per la caratterizzazione di rocce e minerali . Durezza è uno dei tenacità , resistenza , duttilità , la rigidità , la densità , e la temperatura di fusione delle proprietà del materiale di un materiale.

Durezza e forza [ Modifica ]

La durezza di un materiale è solo parzialmente qualcosa con forza per fare del materiale, anche se la forza dei metodi di prova per misurare la durezza, la profondità di penetrazione sui vari campioni di prova sono basati influenzati. L'influenza della resistenza può essere ottenuto mediante misurazione di film sottili ridotta, ma non completamente evitati.In alcuni casi, la durezza di un materiale è, tuttavia, in un umwertbaren relativa a forza materiale. Poi dalla prova di durezza relativamente poco costoso di solito molto più costoso prova di trazione vengono sostituiti. Di importanza pratica è la possibilità di effettuare una nuova valutazione della durezza Vickers Brinell e sulla resistenza alla trazione di acciai strutturali. Così, per esempio, in prove su strutture in acciaio possono essere rilevati confusione materiale.

Molti materiali hanno elevata durezza ed elevata fragilità , possono quindi difficilmente deformarsi plasticamente e improvvisamente collassare. Questa è la base, tra l'altro, la tecnica di taglio del vetro .

Per la costruzione dei componenti deve essere equilibrata durezza e tenacità senso: La rigido, componente fragile rompe facilmente, una volta che si verifica un carico di punta. Tough (meno dura) materiale sarebbe senza danno o con solo piccoli effetti. Nel secondo caso si consumano molto velocemente. Lo scopo è, pertanto, spesso, una grande area interna (core) in robusto, resistente materiale con uno strato superficiale molto difficile da prevedere. Questo ha due vantaggi: La resistenza all'usura aumenta e crepe possono formare molto peggio. I carichi effettivi sono riprese in esterni.

Prova di durezza e durezza scale [ Modifica ]

Nella scienza dei materiali, in particolare nei metalli, metodi di prova utilizzati sono principalmente ciò che il rientro misura. In questo i campioni di prova standard vengono premuti, alle condizioni stabilite nel pezzo. Seguendo la superficie o la profondità della rientranza permanente viene misurata. In linea di principio, viene fatta una distinzione statica e dinamica metodi di prova di durezza. I metodi di prova dinamici per portare il carico sul pezzo da controllare in un tratto, nel metodo statico, il carico è costante o lentamente aumentando.Martens prova di durezza (durezza universale) [ modifica ]

Il nome di durezza universale smentisce il reale utilizzo in ambienti industriali. Lì, e anche in laboratorio questo metodo è usato molto raramente.La durezza Martens prova era dal fisico tedesco Adolf Martens nome (1850-1914) ed è anche chiamato indentazione strumentata. Nel 2003, la durezza universale è stata ribattezzata la durezza Martens. Il processo è descritto nella norma ISO 14577 (Materiali metallici - rientro di prova strumentato per i parametri di durezza e materiali) standardizzato.

In questo metodo, durante il carico - continuamente e fase di scarica, la forza e la profondità di penetrazione misurata. La durezza Martens (HM) è definita come il rapporto tra la forza massima specificata per l'area di contatto corrispondente e in Newton per millimetro quadrato.

A differenza del Vickers o Brinellverfahren è determinato non solo il comportamento plastico del materiale, ma dalla curva di misura ottenuta può anche parametri dei materiali, come il rientro (rientro elastico - E IT ), che Eindringkriechen (C IT ) e plastica elastica e deformazione plastica può essere determinato.

Come penetratore stanno seguendo le forme più comuni: la piramide Vickers (vedere il metodo Vickers), una sfera di metallo duro, un diamante penetratore sferico e il penetratore Berkovich. Il penetratore Berkovich ha una punta come un normale tetraedro . bordo con angolo di 65 ° Il contorno delle impressioni è tipicamente approssimativamente triangolare. [1]

La conversione della profondità di penetrazione della superficie di contatto deve essere determinato per ciascun Eindringkörperform. L'area di contatto è calcolata per il corpo Vickers e Berkovich dal prodotto del quadrato della profondità di penetrazione e la costante di 26,43.

Test di durezza Rockwell (HR) [ modifica ]

Vedi anche : Rockwell (unità)

Ci sono diversi dell'ingegnere americano e fondatore Stanley Rockwell nel 1920 i metodi di prova di durezza sviluppati che sono specializzati per determinati settori. Le procedure sono differenti con l'unità HR e in una successiva identificazione; esempi di designazione sono Rockwell HRA, HRB, HRC [2] o HR15N in prova di durezza su fogli fino ad uno spessore di 0,20 mm e oltre HR15T HR30Tm.La durezza Rockwell di un materiale risultante dalla profondità di penetrazione di un campione a richiesta di un particolare carico pre-e test. Campioni, le forze, la durata, e le formule di unità sono definiti nella norma DIN EN ISO 6508-1 (ex DIN EN 10109). Con un carico di prova predeterminato, il campione è polarizzato nella superficie del pezzo da testare. La profondità di penetrazione del provino viene utilizzato come pre-carico nel piano di riferimento. Poi il penetratore per un periodo di almeno due secondi, e un massimo di sei secondi viene caricato con il carico principale. Allora questa viene rimossa, in modo che solo il pre-carico è efficace. La differenza di profondità di penetrazione prima e dopo il posizionamento del carico principale è una misura della durezza Rockwell del materiale. Le unità Rockwell calcolato dopo (a seconda applicata Normskale diverso) formula dalla profondità di penetrazione. La profondità di penetrazione del provino è a un indicatore rilevato che è collegato alla sonda.

Nel metodo di C scala (unità HRC) a è a forma di cono provini di diamante con un angolo di punta di 120 ° ed una punta arrotondata con un raggio di 0,2 mm viene utilizzato (la C sta per la parola inglese cono per "cono"). Questo metodo viene utilizzato principalmente per materiali molto duri vengono utilizzati. Come altre sfere di metallo duro Rockwelleindringkörper vengono utilizzati con un diametro di 1,5875 millimetri (HRB, HRF, HRG) o 3,175 millimetri (HRE, e SAR HRK).

Esperimento:

- Pre-carico (dare al HRA, HRB, HRC, ecc: 10 kg (~ 98 N) a HRN e HRT: 3 kp (~ 29,4 N)

- Calibro a zero

- Forza principale, oltre a rinunciare (ad esempio, HRB = 90 kp (~ 882,6 N), HRC = 140 kp (~ 1372,9 N))

- Tempo di esposizione dipende dal comportamento allo scorrimento del materiale:

2 s - 3 s per metalli senza tempo-dipendente comportamento plastico

per metalli senza tempo-dipendente comportamento plastico

3 s - 6 s per i metalli con dipendenti dal tempo comportamento plastico

per i metalli con dipendenti dal tempo comportamento plastico - Forza abrogazione principale

- Durezza valore letto dal comparatore

- Pre-carico di raccogliere

Esempi di durezza Rockwell:

- uno albero in un riduttore per esempio, può avere una durezza di 48 HRC,

- uno in acciaio inox - lama " acciaio inox "durezza 53 HRC,

- una lama di coltello in giapponese Shiro-Gami-acciaio (acciaio carta bianca) la durezza fino a 61 HRC,

- uno di Ao-Gami-acciaio (acciaio carta blu), anche una durezza fino a 65 HRC.

Campo di misura: ammesso per il processo di valori di durezza sono 20 <HRC <bugia 70

Prova di durezza Brinell [ Modifica ]

Con l'ingegnere svedese Johan agosto Brinell nel 1900 e sviluppato la esposizione mondiale di Parigi ha presentato il metodo di prova di durezza viene utilizzato in metalli duri morbidi e medio (DIN EN ISO 6506-1 e ISO 6506-4) come acciaio dolce, leghe di alluminio, in legno (ISO 3350) e per materiali a struttura eterogenea, come la ghisa, viene utilizzato. Qui, è una sfera in metallo duro con un carico di prova fisso F premuto sulla superficie del pezzo di prova.In precedenza, come aggiunta alla palle penetratore carburo e sfere di acciaio utilizzato. Dopo lo stato finale di standardizzazione, una sfera d'acciaio a partire dal 2006, tuttavia, non è più consentito. La norma prevede ora per tutte le palle le sostanze di metallo duro prima. Le perle utilizzati hanno un diametro di 10 mm, 5 mm, 2,5 mm, 2 mm e 1 mm.

Dopo un tempo di esposizione di 10 a 15 secondi per acciai e ghisa , e da 10 a 180 secondi per i metalli non ferrosi e loro leghe, il diametro della rientranza permanente è misurata nel pezzo e determina la superficie dell'impronta. Per essere determinato è il diametro d media di due diametri perpendicolari reciprocamente d 1 e d 2 dell'impronta permanente. In anisotropo deformazione della durezza necessaria per calcolare il diametro più grande è d 1 e piccolo diametro d 2 media.

Specifica standardizzata di durezza [ Modifica ]

Secondo la norma DIN EN ISO 6506-1 a partire dal 03/2006 deve essere vicino al valore di durezza e il metodo utilizzato, il diametro della sfera e il carico di prova deve essere sempre specificato con.- Esempio: 345 HBW 10/3000

- 345 = valore di durezza

- HBW = procedura [4] (W è il materiale della palla di prova: carburo di tungsteno)

- 10 = diametro della sfera D in mm

- 3000 = Forza di prova in kp

È una modifica delle prove con il Brinell Poldi martello , in cui è formata l'impressione della palla da un martello indefinito mano. A causa del carico improvviso è una prova di durezza dinamica. Il pallone entra posteriore in una asta di metallo con una durezza definito. Dal rapporto tra il diametro indentazione poi la durezza del campione può essere calcolata. Il metodo ha il vantaggio che può arbitrariamente montato esemplari e componenti costruiti può essere controllato localmente. I valori di durezza così determinati non corrispondono esattamente i valori di durezza determinati staticamente per le affermazioni fatte nel settore, ma sono sufficienti nella maggior parte dei casi. Il termine "Poldi" deriva dalla pianta stesso acciaio in lingua ceca Kladno , dove questo metodo di test è stato sviluppato.

Con acciai non legati e basso possibile dal Brinell con certa tolleranza della resistenza alla trazione ( R m ) del materiale può essere derivata. R m ~ 3,5 × HBW

Durezza Vickers di prova (HV) [ modifica ]

Un non-standard di impronta (sbagliato) di un tester Vickers inciso in acciaio temprato

La prova di durezza Vickers è suddiviso in tre aree:

- Prova di durezza Vickers: F 49,03 N ≥

- Prova di durezza Vickers piccola forza: 1961 N = F <49,03 N

- Microdurezza Vickers di prova: 0.098 N = F <1,961 N

Specifica standardizzata della durezza Vickers [ Modifica ]

Oltre al valore di durezza è anche utilizzato il metodo di prova ed il carico di prova deve sempre essere specificato con.- Esempio: 610 HV 10

- 610 = valore di durezza

- HV = processo

- 10 = forza di prova F in newton

La prova Vickers viene normalmente eseguita ad una unità di prova fissa, che non ondeggi, o può essere disturbato. Per testare componenti di grandi dimensioni e / o solido, è anche durometri portatili, che sono magneticamente o meccanicamente collegati o sul provino.

La prova di durezza Vickers è versatile ed è un quasi-test non distruttivi, poiché solo una piccola parte del danno, che spesso possono essere accettate. I componenti che non mostrano alcun danno dopo il test, è considerato un metodi di prova distruttivi, perché il componente viene danneggiato dalla prova di durezza Vickers.

Vale, ad esempio, la durezza Vickers della parola "45h" in viti con esagono o "14H" e "22H" in viti con intaglio e in odontoiatria in leghe dentali . Le classi di resistenza 14H, 22H, 33H e 45H si ottiene dividendo i valori di durezza di 10, che corrispondono quindi Durezza Vickers HV (min.) di 140, 220, 330 e 450

Leghe dentali [ Modifica ]

La durezza di Vickers dentale metalli per leghe di metallo prezioso con il carico di prova HV5 (5 kgf corrisponde 49,03 N) e NEM misurata leghe con HV10.Per leghe dentali tre valori di durezza si possono distinguere:

- s = morbido, durezza della lega come ricevuto e dopo ricottura

- una indurito =, durezza della lega ad un trattamento termico specifico = "ricompensa"

- g / b = remunerazione sé: durezza della lega, che può essere ottenuto mediante raffreddamento lento dopo fusione può

Prova di durezza Knoop [ Modifica ]

Una variante del test di durezza Vickers, prova di durezza Knoop è (DIN EN ISO 4545-1 a -4: Materiali metallici - Prova di durezza Knoop), dal fisico americano e ingegnere Frederick Knoop stato sviluppato 1939a [6] La in Vickers Test punta di diamante in equilatero la prova Knoop una forma romboidale. Gli angoli di punta sono 172,5 ° e 130 ° per il tempo corto della pagina. Solo la diagonale lunga della rientranza viene misurata. Il test Knoop viene spesso utilizzato per materiali fragili come la ceramica o materiali sinterizzati , la misurazione della durezza dei sistemi di rivestimento, che rappresenta il metodo più accurato di misurazioneShore Prova di durezza [ Modifica ]

Per elastomeri [ Modifica ]

La durezza Shore sviluppato nel 1915 dalla American Shore Albert [7] , è un parametro materiale per elastomeri e materie plastiche, e si trova nelle norme DIN 53505 e DIN 7868 Il nucleo del durometro Shore costituito da un perno caricato a molla in acciaio temprato. La sua profondità di penetrazione nel materiale da testare è una misura della durezza Shore, su una scala da 0 Shore (2,5 penetrazione mm) a 100 Shore (0 mm di profondità) viene misurata. Un numero elevato indica una elevata durezza. Con un tester di durezza Shore di un dispositivo aggiuntivo può essere impiegata per il campione da misurare con una forza di 12,5 Newtons a Shore A 50 Shore D o presse di Newton sulla tavola di misura. Nel determinare la durezza Shore, temperatura svolge un ruolo più importante nella determinazione della durezza dei materiali metallici. Così qui, la temperatura obiettivo di 23 ° C è la temperatura intervallo di ± 2 K limitata. Lo spessore del materiale deve essere di almeno 6 mm. La durezza della gomma da rete (= gomma reticolata debolmente morbida, gomma altamente reticolato =) determinata. Ma il contenuto di riempitivo è cruciale per la durezza di un articolo di gomma.- Shore A è indicato per elastomeri morbido, come misurato da un ago con una punta smussata. La faccia di estremità del tronco di cono ha un diametro di 0,79 millimetri, l'angolo di apertura è di 35 °. Peso della base: 1 kg, tempo di sosta: 15 palmari s di solito devono essere letti immediatamente quando viene premuto sul campione, il valore visualizzato diminuisce con più tempo di mantenimento.

- Shore D viene specificato quando i denti elastomeri come misurato con un ago, che si rastrema con un angolo di 30 ° ed ha una punta sferica con un raggio di 0,1 millimetri. Peso della base: 5 kg, tempo di sosta: 15 s

Un metodo simile è metrologico determinare la IRHD = "International Rubber Hardness Degree", in tedesco anche microdurezza chiamato.

Per i metalli [ Modifica ]

Questo metodo si basa sul principio che una pallina cade al pezzo (o un albero con una punta a sfera) rimbalza più o meno, a seconda della durezza del pezzo e l'altezza di caduta. È poco utilizzata, in quanto, anche se è un metodo molto semplice, la precisione sia la massa del pezzo (per piccoli pezzi può facilmente venire a scivolare) e dipende dall'asse verticale perfetta del caso. La misurazione della durezza è espressa in punti Shore ed è solo standardizzato per cilindro grande terreno.Prova di durezza Barcol [ Modifica ]

Il Barcol è una scala di durezza di materie plastiche rinforzate con fibra di vetro (FRP). Secondo DIN EN 59 è come una durezza Shore dell'aiuto di uno strumento portatile e un tronco di cono con una cima piatta determinata.Prova di durezza Buchholz [ Modifica ]

La durezza Buchholz è per vernici utilizzate, e può essere liscia, almeno (10 + profondità di penetrazione micron) vengono usate spesse non elastiche rivestimenti. Per determinare la durezza Buchholz secondo DIN 53 153, ISO 2815, il tester Durezza Buchholz, che consiste in un tondo, ruota tagliente (= doppio tronco di cono) e un contrappeso, previsto per 30 secondi sulla superficie orizzontale, e quindi la lunghezza impressione 20 con una ingrandimento volte microscopio misurata. La durezza Buchholz viene quindi ottenuta utilizzando la seguente formula [8] :Leeb Prova di durezza [ Modifica ]

La prova di durezza Leeb è stato applicato nel 1978 [9] e misura l'energia applicata sul rimbalzo.Durezza Mohs di prova [ Modifica ]

Il valore di durezza può essere determinata solo dal confronto diversi materiali o stati materiali.Tessuti rigidi scratch morbido. Questa intuizione si basa sulla prova di durezza Mohs Friedrich (1773-1839), utilizzati principalmente nel mineralogia viene utilizzato. Mohs, un geologo graffiato, diversi minerali contro l'altro, così allineandoli secondo la loro durezza. Con l'assegnazione di valori numerici per esemplari minerali diffusi e quindi facilmente raggiungibili portato ad una scala ordinale , la scala di Mohs, che si trova nella mineralogia e geologia fino ad oggi in un servizio ampio. Le differenze di durezza tra i minerali riferimento individuali sono non lineari. Informazioni sulla durezza dei minerali sempre riferimento alla scala Mohs, se non diversamente specificato. Nella lista per il confronto è anche chiamato assoluta durezza abrasiva durezza Rosiwal che caratterizza il lavoro di macinazione della sostanza e dà una migliore impressione di durezza dei rapporti reali. Entrambe le scale di durezza sono senza unità. Inoltre, nella tabella, la durezza è indicato dal metodo Vickers. Essa riflette il meglio con prova di durezza standard di oggi.

Per quanto riguarda la disponibilità e l'assistenza a lungo termine di minerali come gemme spesso una classificazione qualità più scadente è data. Minerali dom applicare la durezza Mohs 1 e 2 come morbido, da 3 a 5 medio-duro, e tutti i minerali sulla durezza Mohs 6 sono descritti come duro. [10] [11]

| Minerale | Durezza (Mohs) | durezza assoluta | Durezza Vickers HV in | Commento | Immagine |

|---|---|---|---|---|---|

| Talco | 1 | 0,03 | 2,4 | con unghia schabbar |  |

| Gesso o salgemma | 2 | 1,25 | 36 | graffiato con l'unghia |  |

| Calcite (calcite) | 3 | 4,5 | 109 | graffiato con moneta di rame |  |

| Fluorite (fluorite) | 4 | 5.0 | 189 | con coltello ben resistente ai graffi |  |

| Apatite o manganese | 5 | 6,5 | 536 | con il coltello ancora resistente ai graffi, il più duro tessuto umano lo smalto dei denti ha questo grado di durezza [12] |  |

| Ortoclasio (feldspato) | 6 | 37 | 795 | graffiato con file in acciaio |  |

| Quarzo | 7 | 120 | 1120 | graffi finestra di vetro |  |

| Topazio | 8 | 175 | 1427 |  | |

| Corindone | 9 | 1000 | 2060 | Una varietà di corindone è zaffiro . |  |

| Diamante | 10 | 140000 | 10060 | più difficile in natura minerale, solo a se stessi e (in caso di riscaldamento) di nitruro di boro resistente ai graffi. Nel frattempo, pochi, prodotti artificialmente, materiali noti più duri, tra cui: ADNR . |  |

Prove di durezza più speciali [ Modifica ]

Inoltre, alcuni particolari metodi di prova di durezza sono comuni:- La prova di durezza universale nel 2003 è stata ribattezzata la durezza Martens prova e nella norma DIN EN ISO 14577 (Materiali metallici - rientro di prova strumentato per la durezza dei materiali e dei parametri), istituito

- Quando la pressione di prova a sfera secondo EN ISO 2039-1 per le materie plastiche che lavorano con le palle di 5,0 mm di diametro, un carico iniziale di 9,8 N e carichi di prova di 49,0, 132, 358 o 961 N. La profondità di penetrazione deve essere compreso tra 0,15 mm e 0,35 mm. Ciò si traduce in un carico di prova ridotta e infine viene palla indentazione durezza HB lettura in N / mm ² o calcolata da una tabella.

- Carbone di Index Hardgrove .

- Nanoindentazione

Unità [ Modifica ]

La durezza Mohs e la durezza assoluta sono variabili adimensionali.La disposizione corretta fisica dell'unità Vickers e prova di durezza Brinell sarebbe 1 N / m o 1 N / mm ². Ma si deve notare che questo metodo di prova all'inizio del 20 Secolo sono stati sviluppati e da allora sono stati standardizzati in norme più dettagliate e internazionalizzato. Che ha una notazione un po 'astratto per i fisici dei valori di durezza e il risultato unità. Come unità di durezza è l'abbreviazione del metodo di prova e la prova è data.

Alcuni esempi illustrano questo:

- Durezza Vickers di prova:

- 610 HV 10

- in cui:

- 610 = valore di durezza

- HV = processo

- 10 = Forza di prova in newton

- Prova di durezza Brinell:

- 345 HBW 10/3000

- in cui:

- 345 = valore di durezza

- HBW procedura = (informazioni come HB, HBS sono obsoleti.)

- 10 = sfera di diametro D in mm

- 3000 = Forza di prova in newton

- Con un carico che richiede più di 15 secondi, il tempo di caricamento può anche essere specificato. Esempio: 210 HBW 5/750/60

- Durezza Rockwell test:

- 58 HRC

- in cui:

- 58 = valore di durezza

- HRC = metodi di prova

- Newton e Chilogrammo:

- In precedenza la forza è stata misurata in newton. Una forza chilogrammo corrispondeva al peso di un chilogrammo. La conversione dell'unità della forza da Pond sull'unità Newton aveva. Correzione delle formule utilizzate per calcolare il risultato durezza Questa correzione è già inclusa nell'articolo. Viene utilizzato per la determinazione del valore di durezza forza dell'unità Newton e il fattore di correzione, il risultato è lo stesso con l'uso del kilopond potenza. Questo ha il vantaggio che i vecchi, a "Kilopondzeiten" valori di durezza determinati restano valide.

- Quando si specifica la procedura per motivi pratici Kilopond ancora utilizzati perché anche i numeri possono essere utilizzati.

Tempra e la lavorazione [ Modifica ]

La durezza dell'acciaio può essere influenzato durante la produzione - si veda anche disagio .Sopra una durezza di circa 60 (durezza Rockwell HRC) di solito finiscono le possibilità di taglio lavorazione con definiti taglienti delle superfici, vale a dire da tornitura, foratura o fresatura. Harder superfici devono tagliare o erosa , stai parlando di lavorazione con taglio geometricamente definito.

Rivalutazione [ Modifica ]

Quando si tratta di diversi metodi di prova di durezza, è spesso necessario rivalutare il valore di durezza misurata di un metodo in un metodo diverso, o resistenza alla trazione. Per questo motivo, sulla base di una pluralità di confronti tra i valori empirici sono stati determinati Umwertungstabellen creati e standardizzato nella norma pertinente (EN ISO 18.265 (precedentemente DIN 50 150)).Importante per diversi materiali e diverse fasi di trattamento termico sono tabelle diverse. I gradi sono compresi nella norma EN 18265 anche elencato.

Il seguente Umwertungstabellen può quindi essere considerato solo come guida. Una rivalutazione standardizzata corrispondente norma deve essere utilizzato. Se ci si sposta, ma nella progettazione di componenti, i limiti del possibile, delle dichiarazioni rese nei metodi di normalizzazione e di ipotesi spesso non sono sufficienti a garantire una corretta interpretazione e l'esame.

| Rivalutazione | Fattore |

|---|---|

|  |

|  |

|  |

|  (Nel campo di basso carico) (Nel campo di basso carico) |

| |

| Acciaio (bcc - Fe matrice) | 3,5 |

| Cu e lega di rame ricotto | 5,5 |

| Cu e Lega di rame lavorato a freddo | 4.0 |

| Al e Al-lega | 3,7 |

| Resistenza alla trazione (per acciai al carbonio e basso legati.) | Brinell | Rockwell | Durezza Vickers | ||

|---|---|---|---|---|---|

| MPa | HB | HRC | HRA | HRB | HV |

| - | - | 68 | 86 | - | 940 |

| - | - | 67 | 85 | - | 920 |

| - | - | 66 | 85 | - | 880 |

| - | - | 65 | 84 | - | 840 |

| - | - | 64 | 83 | - | 800 |

| - | - | 63 | 83 | - | 760 |

| - | - | 62 | 83 | - | 740 |

| - | - | 61 | 82 | - | 720 |

| - | - | 60 | 81 | - | 690 |

| - | - | 59 | 81 | - | 670 |

| 2180 | 618 | 58 | 80 | - | 650 |

| 2105 | 599 | 57 | 80 | - | 630 |

| 2030 | 580 | 56 | 79 | - | 610 |

| 1955 | 561 | 55 | 78 | - | 590 |

| 1880 | 542 | 54 | 78 | - | 570 |

| 1850 | 517 | 53 | 77 | - | 560 |

| 1810 | 523 | 52 | 77 | - | 550 |

| 1740 | 504 | 51 | 76 | - | 530 |

| 1665 | 485 | 50 | 76 | - | 510 |

| 1635 | 473 | 49 | 76 | - | 500 |

| 1595 | 466 | 48 | 75 | - | 490 |

| 1540 | 451 | 47 | 75 | - | 485 |

| 1485 | 437 | 46 | 74 | - | 460 |

| 1420 | 418 | 45 | 73 | - | 440 |

| 1350 | 399 | 43 | 72 | - | 420 |

| 1290 | 380 | 41 | 71 | - | 400 |

| 1250 | 370 | 40 | 71 | - | 390 |

| 1220 | 376 | 39 | 70 | - | 380 |

| 1155 | 342 | 37 | 69 | - | 360 |

| 1095 | 323 | 34 | 68 | - | 340 |

| 1030 | 304 | 32 | 66 | - | 320 |

| 965 | 276 | 30 | 65 | - | 300 |

| 930 | 276 | 29 | 65 | 105 | 290 |

| 900 | 266 | 27 | 64 | 104 | 280 |

| 865 | 257 | 26 | 63 | 102 | 270 |

| 835 | 247 | 24 | 62 | 101 | 260 |

| 800 | 238 | 22 | 62 | 100 | 250 |

| 770 | 228 | 20 | 61 | 98 | 240 |

| 740 | 219 | - | - | 97 | 230 |

| 705 | 209 | - | - | 95 | 220 |

| 675 | 199 | - | - | 94 | 210 |

| 640 | 190 | - | - | 92 | 200 |

| 610 | 181 | - | - | 90 | 190 |

| 575 | 171 | - | - | 87 | 180 |

| 545 | 162 | - | - | 85 | 170 |

| 510 | 152 | - | - | 82 | 160 |

| 480 | 143 | - | - | 79 | 150 |

| 450 | 133 | - | - | 75 | 140 |

| 415 | 124 | - | - | 71 | 130 |

| 385 | 114 | - | - | 67 | 120 |

| 350 | 105 | - | - | 62 | 110 |

| 320 | 95 | - | - | 56 | 100 |

| 285 | 86 | - | - | 48 | 90 |

| 255 | 76 | - | - | - | 80 |

per metalli senza tempo-dipendente comportamento plastico

per metalli senza tempo-dipendente comportamento plastico

Nessun commento:

Posta un commento